400-800-7672

400-800-7672

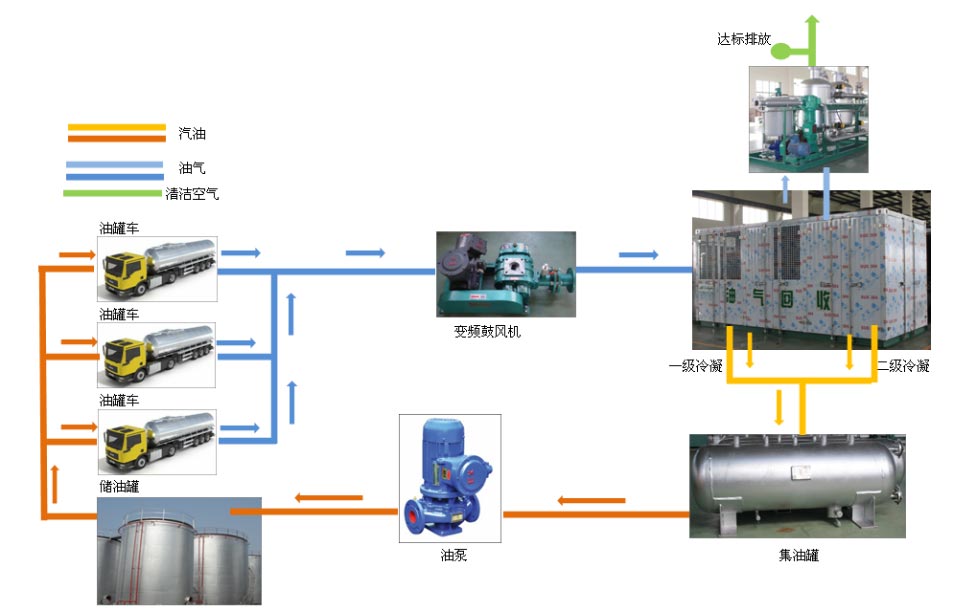

— 炼油产线、油库油站、装卸车和卸油码头等场景常常需要油气回收净化装置,一般采用多级冷凝深冷+吸附/催化燃烧方法,使得油气得到有效回收,尾气达标排放。

— 如某炼化公司罐组、零位池原料卸车和鹤位,选用一套TMCVS1800冷凝+吸附油气回收装置,油气处理能力为1800 m3/h。

— 该装置对油气实行梯度降温,当油气温度降至-70~-75℃时,尾气非甲烷总烃的质量含量不足70g/m3,为安全达标此时再经吸附处理,最终尾气非甲烷总烃的排放浓度符合GB20950-2007 《储油库大气污染排放标准》要求。

1、 将各鹤位和油罐呼吸排出的油气收集进入到集气总管;

2、 集气总管上的压力传感器将压力信号反馈给控制系统;

3、 控制系统通过变频器调节变频风泵抽气能力,适时跟踪装车的排气速度;

4、 被集中收集的油气输送到油气回收机组。油气在冷凝单元中通过分梯度“冷凝”的方式将绝大部分油气转化为液态油直接回收至储罐,分凝后的低浓度油气和进气进行回热交换至近常温状态进入吸附单元;

5、 出回热交换器的低浓度近常温油气继续进入两并联罐(A罐、B罐)组成的吸附单元进行吸附处理,吸附末端干净气体直接达标排放,达到吸附饱和的吸附罐则进入真空解析过程,同时,并联的另一吸附罐进入吸附过程;

6、 解析后的高浓度气体进入集油罐进行吸收处理,少量未被吸收的油气再进入冷凝系统进行下一个循环;

7、 集油罐装满后通过油泵自动输送到用户储罐。

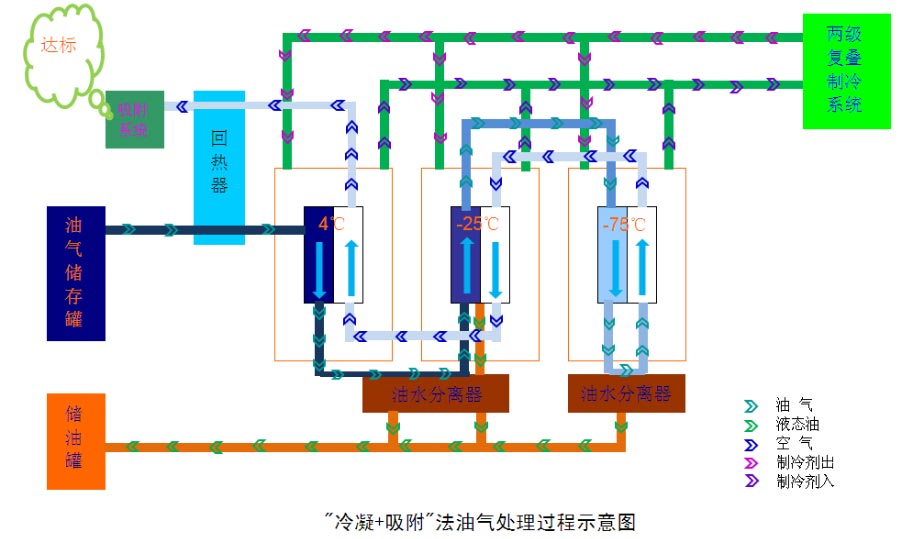

— 常温油气沿主油气管道,经由防爆风泵(后置)送入油气处理装置的冷凝单元,风泵和装在油气主管上的压力传感器连锁,根据发油量的大小自动变频运行。

— 油气直接进入回热交换器与冷凝处理后的气体进行回热交换后继续进入冷凝单元进行多级冷凝:先经预冷器被冷却至4℃,冷凝出部分油和水,然后进入一级冷凝箱被冷却至-25℃,再析出一部分油,再进入第二级冷凝箱被冷却至-75℃,进一步析出一部分油,至此大部分的烃类组分被冷凝液化析出,分离出油后的低温贫油气体再依次回到第一级冷凝箱、回热交换器进行回热交换,温度回升到接近常温,至此,完成了气路的冷量回收利用。同时,每一级冷场出油管路上均设有利用制冷系统压缩机排出的过热蒸汽将油温升至冰点以上的油冷回收装置,解决了油冷回收问题,且每一级出油管不会产生冰堵或凝结现象。设备制冷系统的所有制冷量全部用于克服油气从气态变为液态的汽化潜热,无多余的冷量浪费。

— 未被冷凝处理的低浓度油气,进入到吸附系统,吸附系统由两吸附罐交替进行吸附——脱附——清扫过程,在常压下A罐吸附原料中的剩余油气组分、当吸附饱和后、系统自动切入B罐进行吸附处理,同时A罐进行真空脱附使吸附剂获得再生,脱附出的油气进入设备自带的集油罐进行吸收,未被吸收的少量油气进入下一个循环冷凝处理,经过吸附系统分离出来的达标尾气经阻火器安全排空。

✓ 油气收集系统

✓ 油气输送系统

✓ 油气的冷凝液化分离系统

✓ 变压吸附、解析系统

✓ 所回收油品的自动输送系统

✓ 防油品倒流系统

✓ 油/气分离系统

✓ 防油路冻结系统

✓ 装置自控系统

✓ 油厂界面安全装置

可处理苯类、酮类、醇类、醚类、烷类及其混合类有机废气;

主要用于化工、机械、电子、电器、涂装、制鞋、橡胶、塑料、印刷及各种工业生产车间产生的有害废气的净化处理。